Înțelegerea producției TBM și importanța acesteia

Mașinile de tuneluri (TBM) au revoluționat construcția infrastructurilor subterane, de la linii de metrou la tuneluri de utilități. Fabricarea tunelurilor necesită o inginerie de precizie și integrarea mai multor sisteme complexe, inclusiv capete de tăiere, sisteme de transport și mecanisme hidraulice. Fabricarea de înaltă calitate asigură că TBM funcționează eficient în condiții geologice dificile, reducând în același timp timpul de nefuncționare și costurile de întreținere.

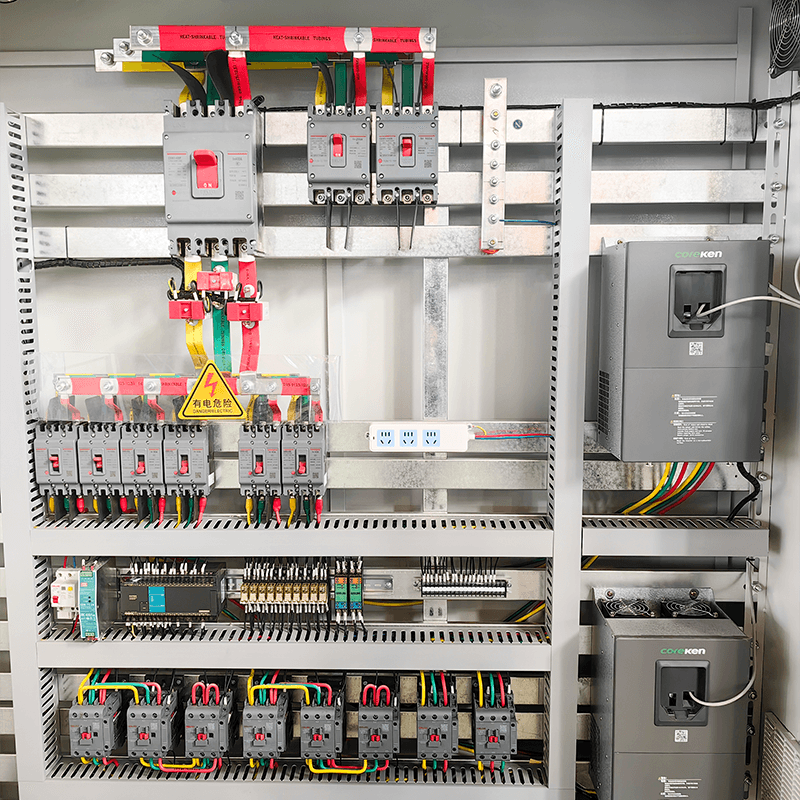

Modern Fabricarea TBM combină inginerie mecanică, sisteme electrice și controale software pentru a crea mașini capabile de tuneluri precise în medii urbane și îndepărtate. Producătorii trebuie să acorde atenție selecției materialelor, optimizării designului și integrării sistemelor de automatizare pentru a îmbunătăți productivitatea și siguranța.

Componente de bază în fabricarea TBM

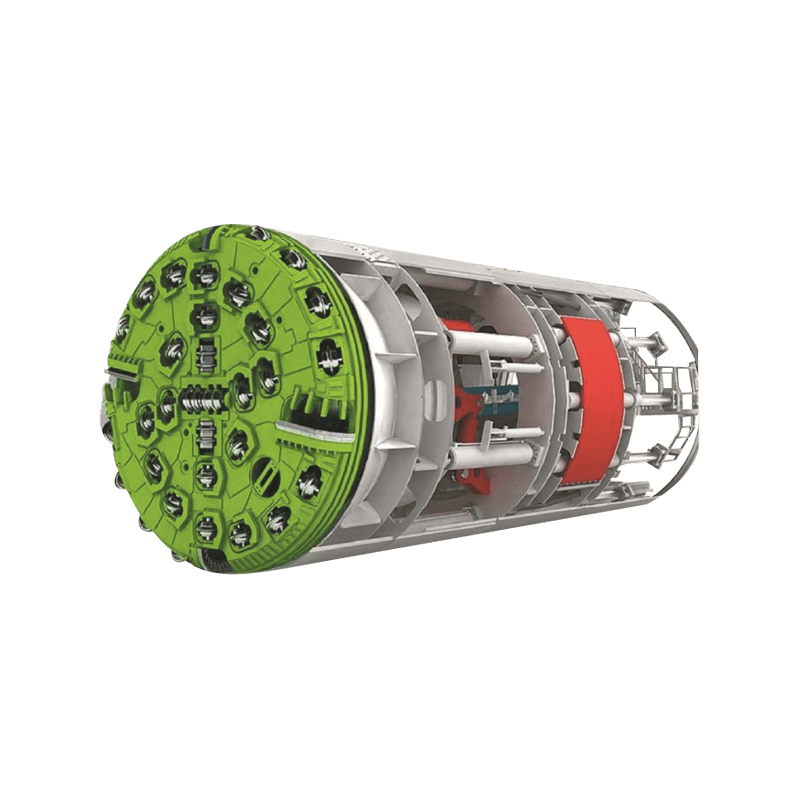

Eficacitatea unui TBM depinde în mare măsură de calitatea și designul componentelor sale de bază. Elementele cheie includ:

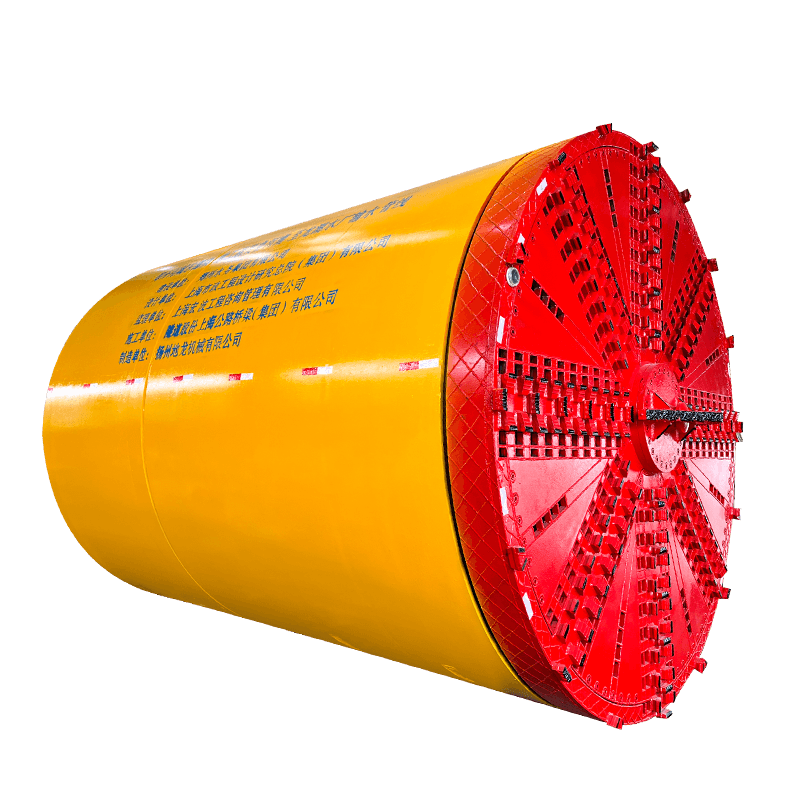

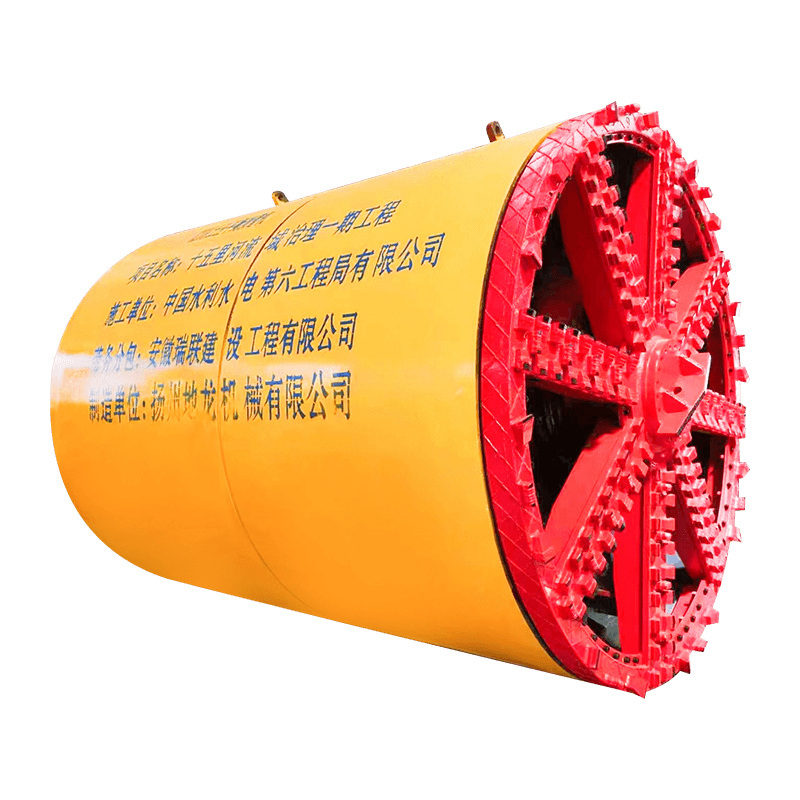

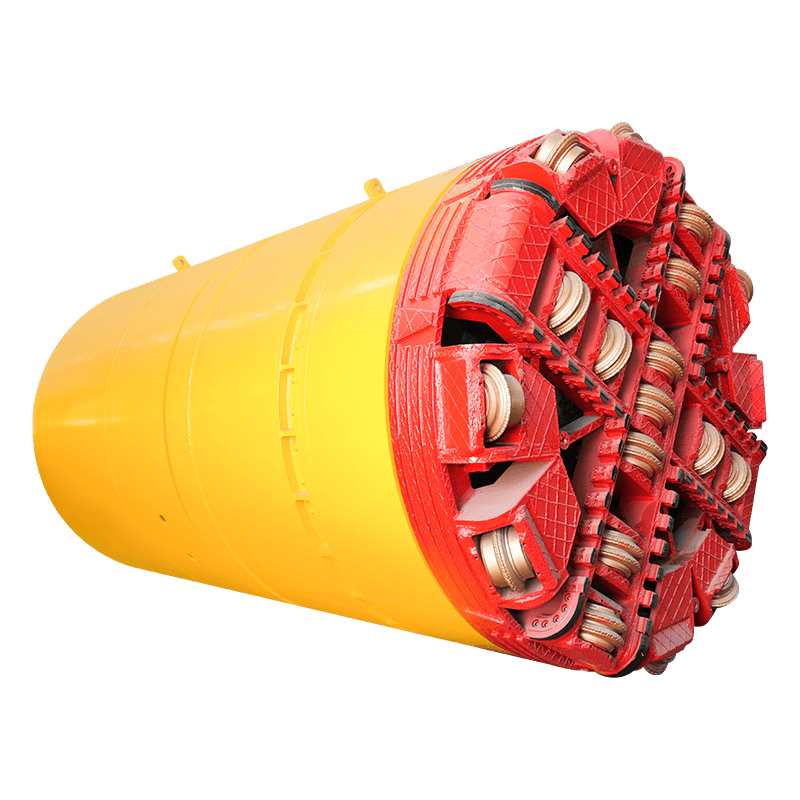

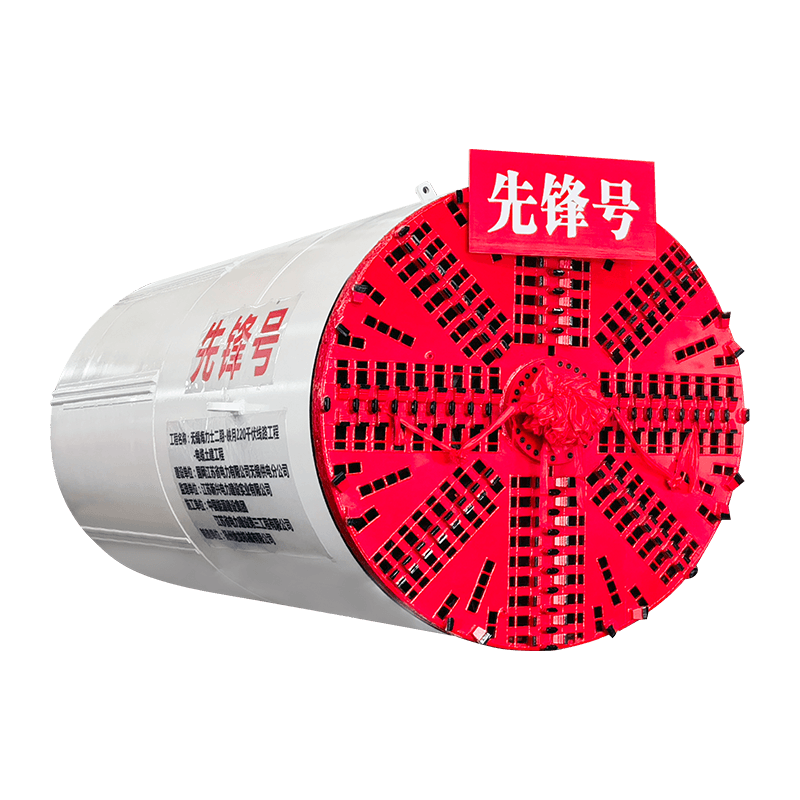

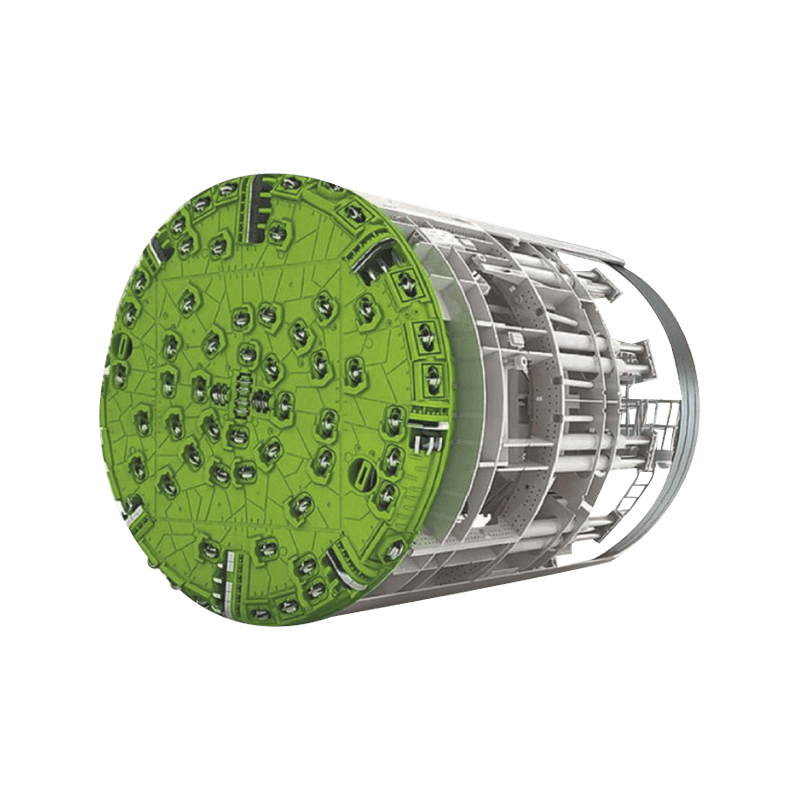

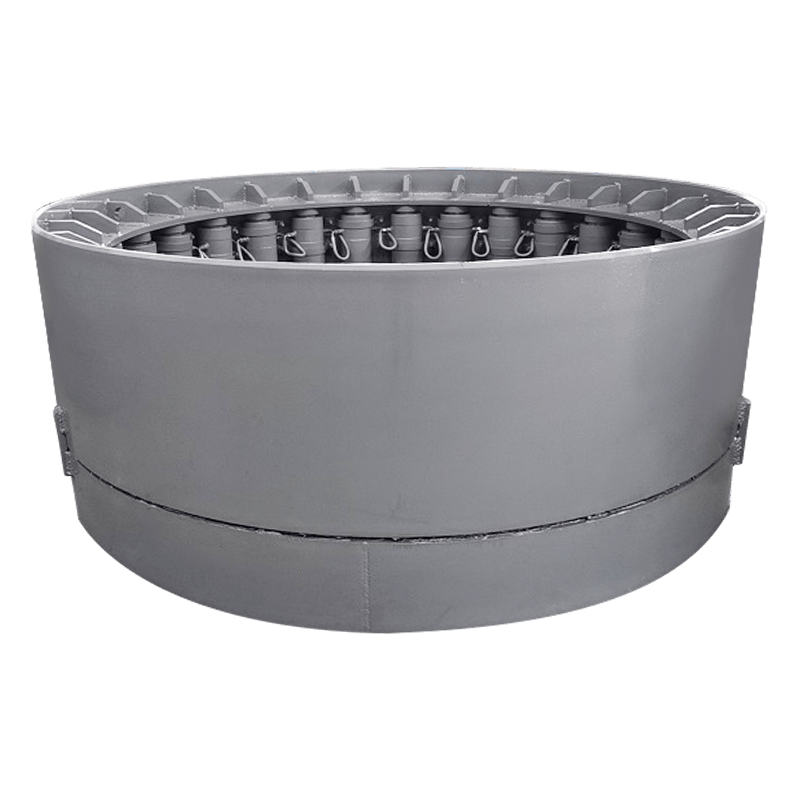

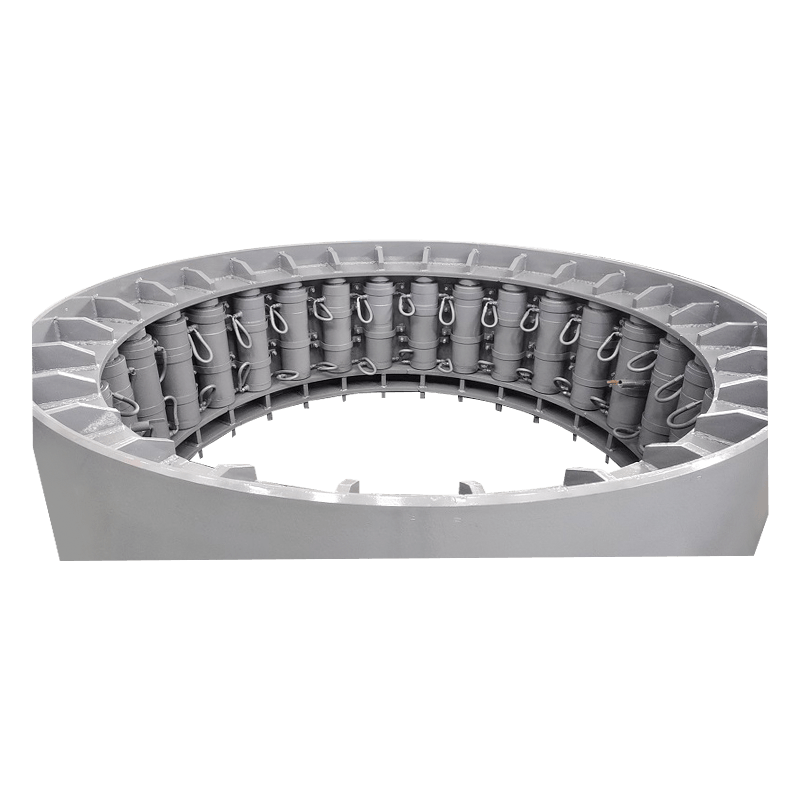

- Cap de tăiere: Componenta frontală care sparge solul sau roca. Fabricarea de precizie asigură o rotație optimă și o uzură minimă.

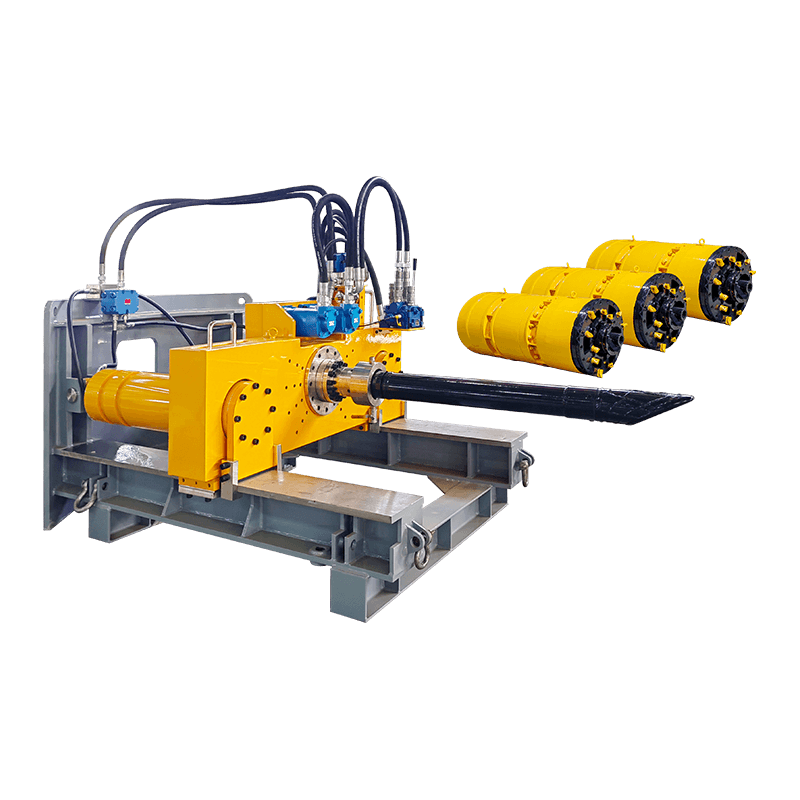

- Sistem de tracțiune: Cilindri hidraulici care împing TBM înainte. Fabricarea precisă asigură distribuția uniformă a forței pentru a preveni problemele de aliniere.

- Sistem transportor: Îndepărtează eficient materialul excavat. Fabricat cu componente durabile pentru a rezista la condiții abrazive.

- Suport pentru scut și tăietor: Protejează mașina și lucrătorii în timpul tunelului. Necesită oțel de înaltă rezistență și asamblare precisă.

- Sisteme de ghidare și control: Electronica și senzorii avansati asigură navigarea precisă și precizia tunelului.

Ingineria Materialelor și Preciziei în Producția TBM

Materialele utilizate în fabricarea TBM trebuie să echilibreze rezistența, durabilitatea și greutatea. Aliajele de oțel de înaltă rezistență sunt utilizate în mod obișnuit pentru capete de tăiere și scuturi, în timp ce materiale rezistente la uzură sunt aplicate componentelor critice pentru a prelungi durata de viață. Ingineria de precizie asigură că componentele sunt fabricate cu toleranțe strânse, reducând vibrațiile și îmbunătățind stabilitatea mașinii.

Tehnologiile de proiectare asistată de computer (CAD) și de fabricație asistată de computer (CAM) sunt parte integrantă a producției moderne de TBM. Acestea permit inginerilor să simuleze interacțiunile geologice, să optimizeze proiectarea capului de tăiere și să eficientizeze procesele de asamblare, rezultând timpi de producție mai rapidi și o fiabilitate îmbunătățită a mașinii.

Controlul calității și procedurile de testare

Controlul strict al calității este esențial în producția de tuneluri pentru a asigura fiabilitatea în condiții dificile de tunel. Procedurile comune de testare includ:

- Testarea sarcinii mecanice a sistemelor hidraulice.

- Testarea rezistenței la uzură pentru sculele de tăiere și componentele transportoarelor.

- Verificări de aliniere și calibrare pentru sistemele de ghidare.

- Simulare operațională în medii controlate înainte de implementare.

Aceste teste nu numai că validează specificațiile de proiectare, dar ajută și la identificarea potențialelor probleme care ar putea duce la timpi de nefuncționare sau la reparații costisitoare pe teren.

Inovații emergente în fabricarea TBM

Industria TBM se confruntă cu inovații semnificative pentru a îmbunătăți eficiența și a reduce costurile operaționale. Progresele notabile includ:

- Sisteme automate de monitorizare care folosesc date în timp real pentru întreținerea predictivă.

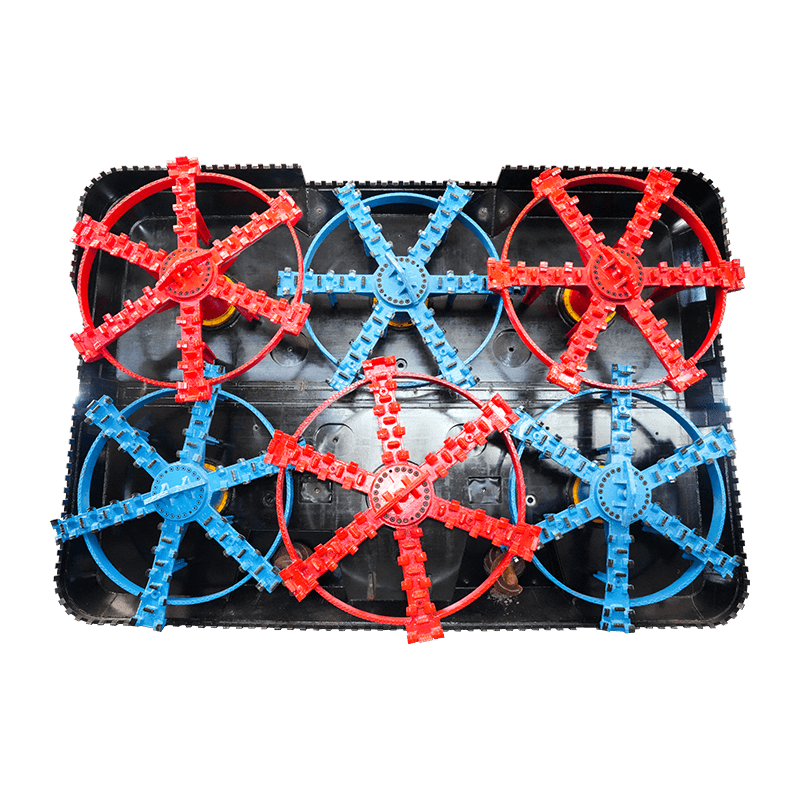

- Capete de tăiere hibride capabile să se ocupe de condiții de teren mixte fără a schimba unelte.

- Materiale compozite ușoare care reduc consumul de energie în timpul tunelului.

- Sisteme avansate de lubrifiere și răcire care prelungesc durata de viață a componentelor critice.

Comparând standardele de producție TBM la nivel mondial

Standardele de producție ale TBM variază de la o regiune la alta, în funcție de condițiile geologice, reglementările de siguranță și adoptarea tehnologică. Următorul tabel evidențiază aspectele cheie:

| Regiunea | Standarde materiale | Nivel de automatizare | Timp mediu de producție |

| Europa | Aliaje de înaltă rezistență, oțel rezistent la uzură | Înalt | 12-18 luni |

| Asia | Aliaje cu adaptare locală, materiale compozite | Mediu spre ridicat | 10-16 luni |

| America de Nord | Oțel premium și senzori avansați | Înalt | 14-20 luni |

Concluzie: Viitorul producției TBM

Fabricarea TBM este în fruntea inovației în construcții subterane. Pe măsură ce cererile de urbanizare și infrastructură cresc, producătorii se concentrează pe eficiență, fiabilitate și tehnologii inteligente. Combinând inginerie de precizie, materiale de înaltă calitate și automatizare avansată, următoarea generație de tuneluri va oferi soluții de tunelizare mai rapide, mai sigure și mai rentabile la nivel mondial.