Tehnologii de bază în tăierea și filetarea țevilor moderne

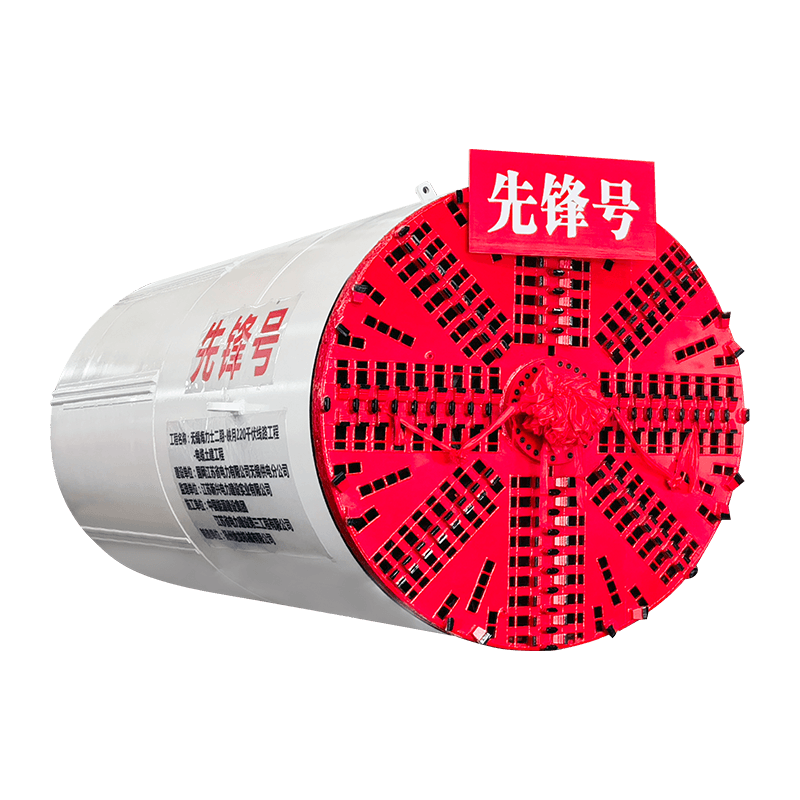

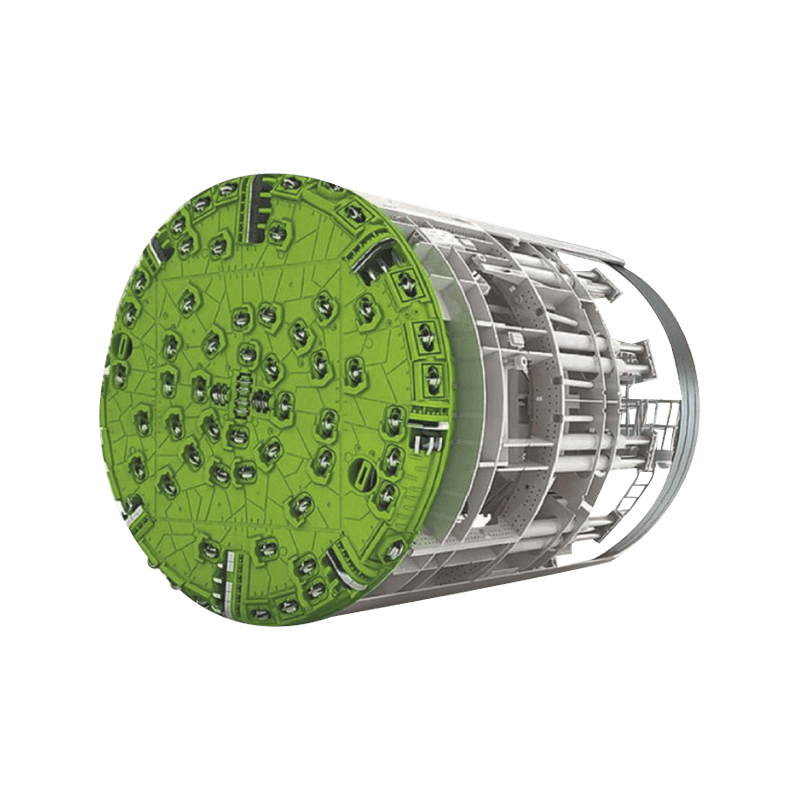

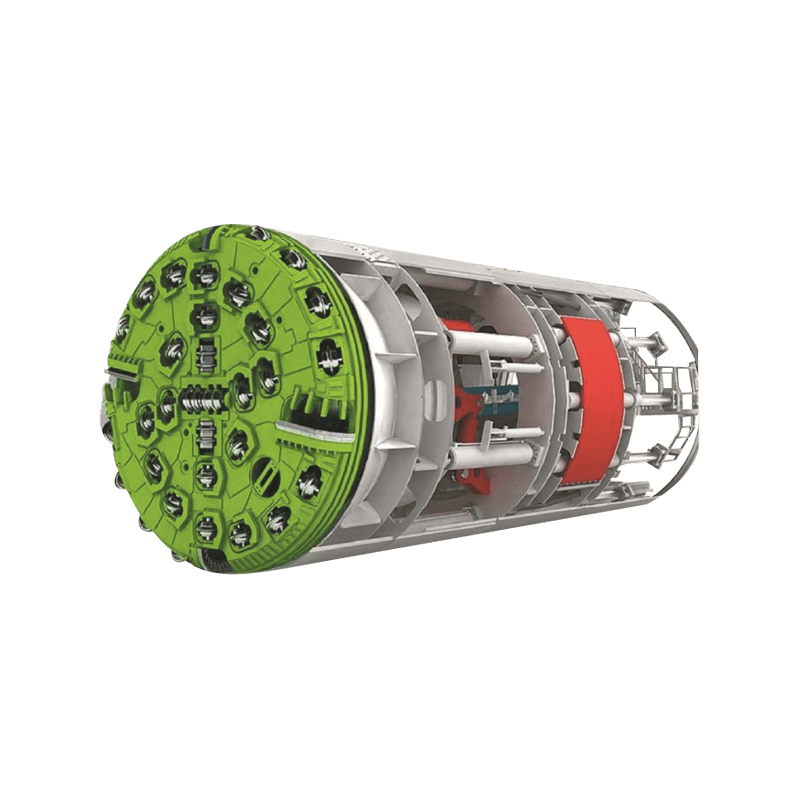

Modernul mașină cu țevi a evoluat de la instrumente manuale simple la sisteme extrem de sofisticate controlate de CNC, capabile de o precizie extremă. În centrul fabricării industriale se află mașina de filetat pentru țevi, care utilizează matrițe din oțel de mare viteză (HSS) pentru a crea filete conice sau drepte pe diferite conducte metalice. Aceste mașini sunt proiectate pentru a face față sarcinilor grele, menținând în același timp integritatea peretelui structural al conductei. Modelele avansate încorporează acum sisteme automate de ungere care lubrifiază matrițele în timpul procesului de tăiere, prelungind semnificativ durata de viață a sculei și asigurând o finisare mai netedă a filetului.

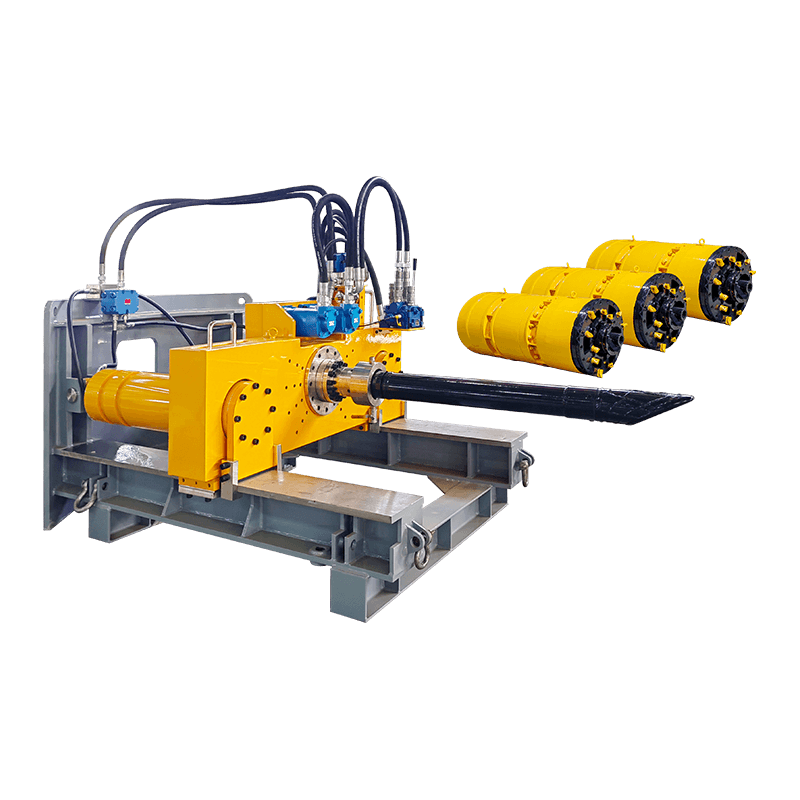

Dincolo de filetare, mașinile de înaltă performanță de tăiat țevi utilizează tehnologia de tăiere la rece. Spre deosebire de ferăstraiele abrazive tradiționale, aceste mașini folosesc o lamă rotativă sau un motor cu cuplu mare pentru a tăia țevi cu pereți groși fără a genera o zonă afectată de căldură (HAZ). Acest lucru este esențial în industrii precum petrolul și gazele sau producția farmaceutică, unde proprietățile metalurgice ale țevii trebuie să rămână neschimbate pentru a preveni coroziunea viitoare sau defecțiunile structurale la îmbinări.

Îndoirea și cofrajele automate ale țevilor

Mașinile de îndoit țevi sunt esențiale pentru a crea tranziții fără sudură în sistemele de transport de fluide fără a fi nevoie de coturi sau suduri excesive. Îndoitoarele cu dorn sunt deosebit de apreciate pentru capacitatea lor de a preveni prăbușirea sau șifonarea țevii în timpul procesului de îndoire. Prin introducerea unei tije solide (dornul) în țeavă, mașina susține diametrul intern, permițând curbe cu rază strânsă care mențin debite și niveluri de presiune constante în întregul sistem.

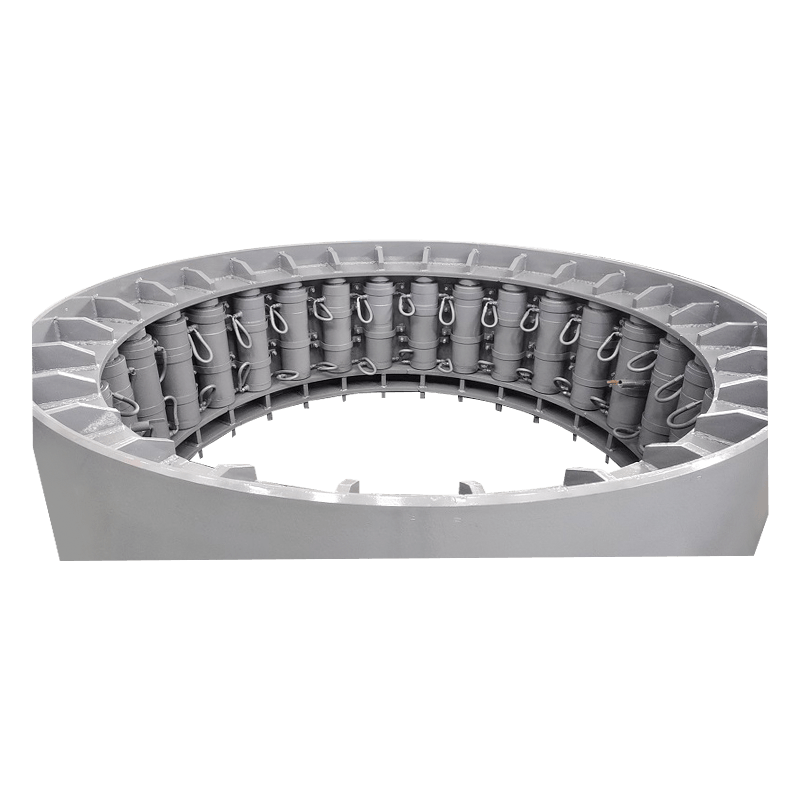

Componentele cheie ale unui sistem de îndoire a țevilor

- Bend Die: Instrumentul principal care determină raza îndoirii.

- Die de presiune: Aplică forța necesară pentru a împinge țeava împotriva matriței de îndoire.

- matriță de clemă: Ține în siguranță țeava în loc pentru a preveni alunecarea în timpul rotației.

- matriță ștergătoare: Previne încrețirea în interiorul curbei pentru materialele cu pereți subțiri.

Comparația tehnică a categoriilor de mașini de țevi

Selectarea mașinilor potrivite depinde în mare măsură de volumul producției și de materialul specific prelucrat. Mașinile portabile oferă flexibilitate pentru reparațiile la fața locului, în timp ce stațiile de lucru industriale staționare oferă puterea necesară pentru producția de volum mare. Tabelul de mai jos subliniază diferențele principale dintre tehnologiile comune de prelucrare a țevilor utilizate în domeniu astăzi.

| Tip mașină | Funcția primară | Materiale optime | Nivel de precizie |

| Filet de țevi CNC | Filetare automată | Oțel, inoxidabil, galvanizat | Ridicat (control digital) |

| Dispozitiv de tăiat țevi orbitale | Pătrare și tăiere | Tuburi cu pereți subțiri, aliaje | Ultra-înalt (fără bavuri) |

| Îndoitor hidraulic pentru țevi | Modelarea curburii | Cupru, oțel carbon, aluminiu | Mediu spre ridicat |

Protocoale de întreținere pentru longevitate și siguranță

Întreținerea regulată a mașinilor de conducte nu este negociabilă pentru a asigura siguranța operatorului și pentru a menține toleranțe strânse. Așchii și resturi de metal sunt inamicii principali ai acestor mașini; dacă sunt lăsate necurățate, pot înfunda liniile de lubrifiere și pot cicatrici suprafețele de precizie ale matrițelor. Operatorii trebuie să efectueze verificări zilnice ale nivelurilor fluidului hidraulic și să inspecteze marginile de tăiere ale matrițelor și ale lamelor pentru semne de tocire sau ciobire. Uneltele tocite necesită un cuplu mai mare, ceea ce poate duce la arderea motorului și la filetarea neuniformă.

Calibrarea este un alt aspect vital al întreținerii mașinii. De-a lungul timpului, vibrațiile de la tăierea grele pot determina deplasarea senzorilor și a ghidajelor de aliniere. Calibrarea trimestrială asigură că mașina continuă să respecte standardele ISO și că fiecare țeavă produsă se potrivește perfect în proiectul de infrastructură mai mare. Implementarea unui program riguros de întreținere nu numai că previne perioadele de nefuncționare, ci și asigură că produsul final îndeplinește cerințele de siguranță pentru aplicațiile de înaltă presiune.